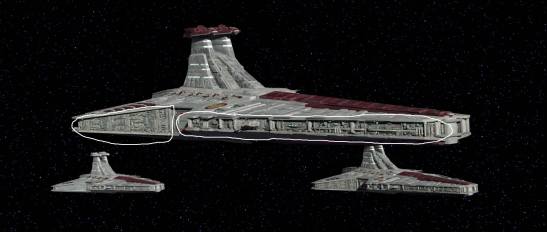

"YAZI" - Venator Class Star Destroyer Greebles and Lighting update

Ok hier weer een update. De tijd vliegt voorbij en ik wist dat ik snel aan dit stuk moest beginnen

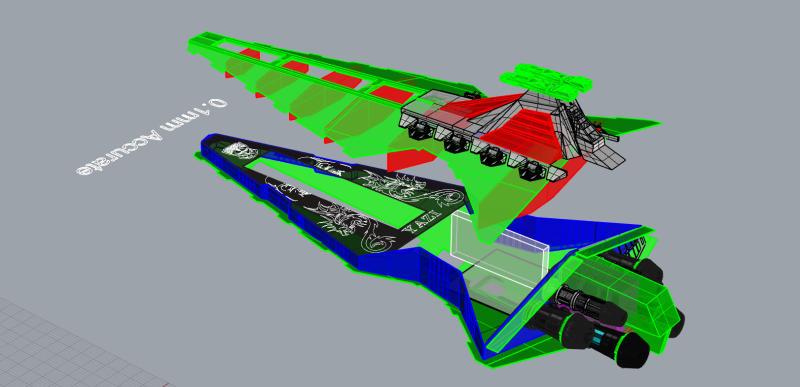

De reden waarom de schepen in Star Wars (en ander series) zo "echt" lijken komt door de schaal en de greebles.

Greebles zijn de kleine structuren, hoogteverschillen en vormen die je ziet op de buitenkant van de modellen.

Dat geeft het gevoel van schaal. Dit komt omdat je je hersenen laat denken, hey dat lijkt wel een hangar deur, wow, moet je kijken hoe klein die is in vergelijk met het hele schip. Damn dat schip moet wel super groot zijn!

Dus ben begonnen met het greeblen met een vriend van me Mortum. Hij heeft geholpen met het maken van alle kleine structuurtjes welke ik daarna kon combineren tot grote structuren.

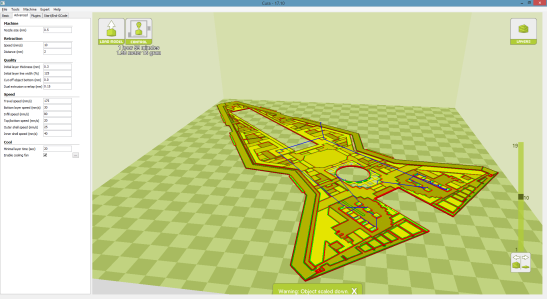

Normaal gezien zou je dit doen met stukjes styreen van schaalmodellen (kitbashing) maar ik heb het dus digitaal gedaan.

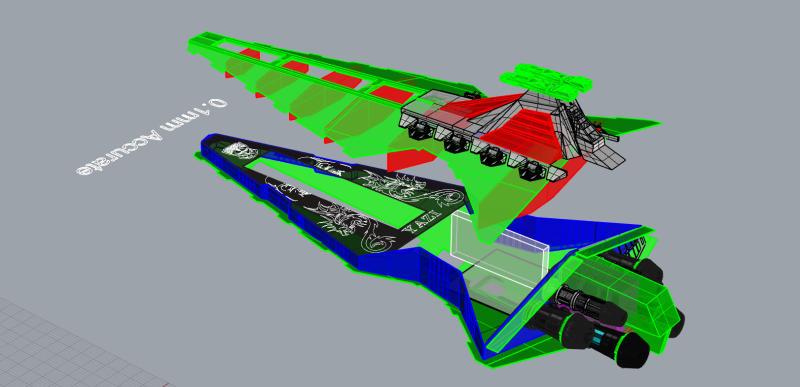

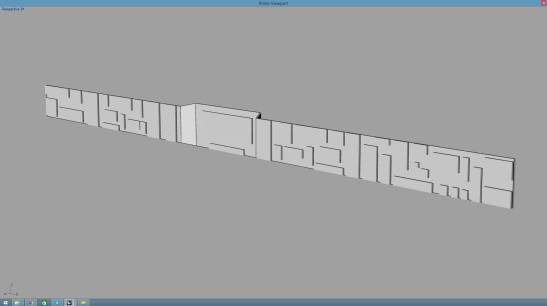

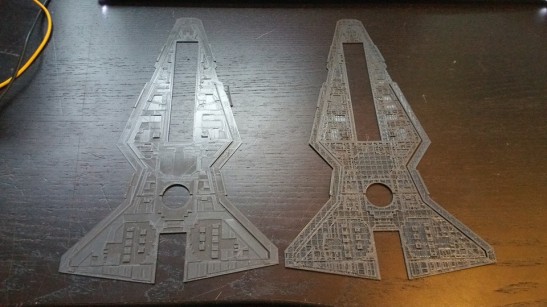

Toen ik eenmaal de afmetingen had welke ik wou hebben, legde ik het ontwerp over de Yazi heen

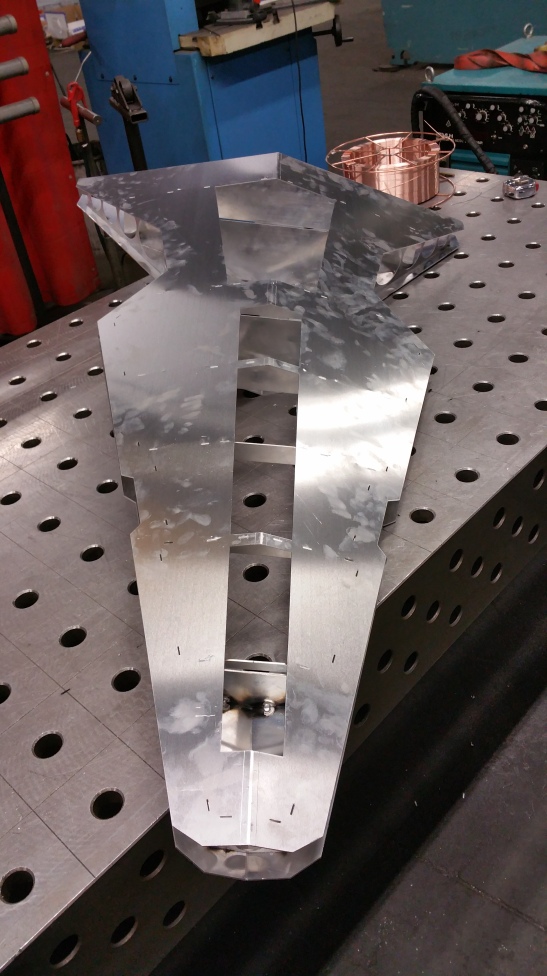

En zo hebben we de basis structuur voor de armour panelen

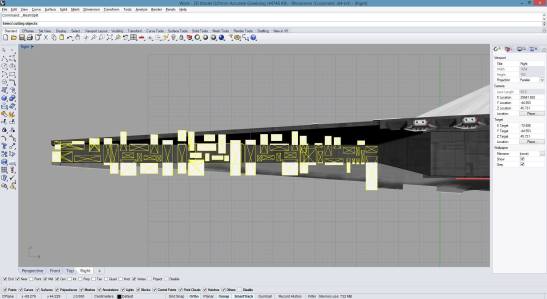

Toen kwam het moeilijke gedeelte. Het maken van vormen en structuren die "iets" konden betekenen in relatie met een starship.

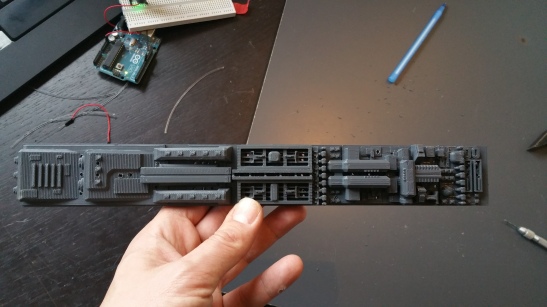

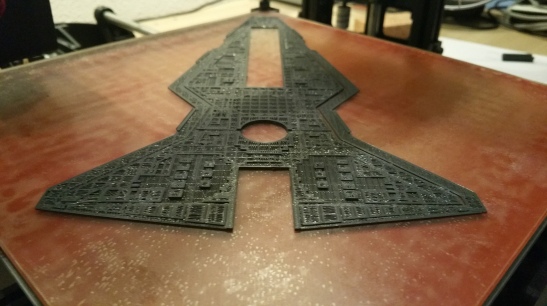

Dit 30 cm lange stuk was het resultaat van een paar uur schalen, knippen, plakken, draaien van stukjes om nieuwe stukken te maken.

Hier is het eindresultaat. I love my 3D printer. Had niet verwacht dat het er zou strak uit zou komen.

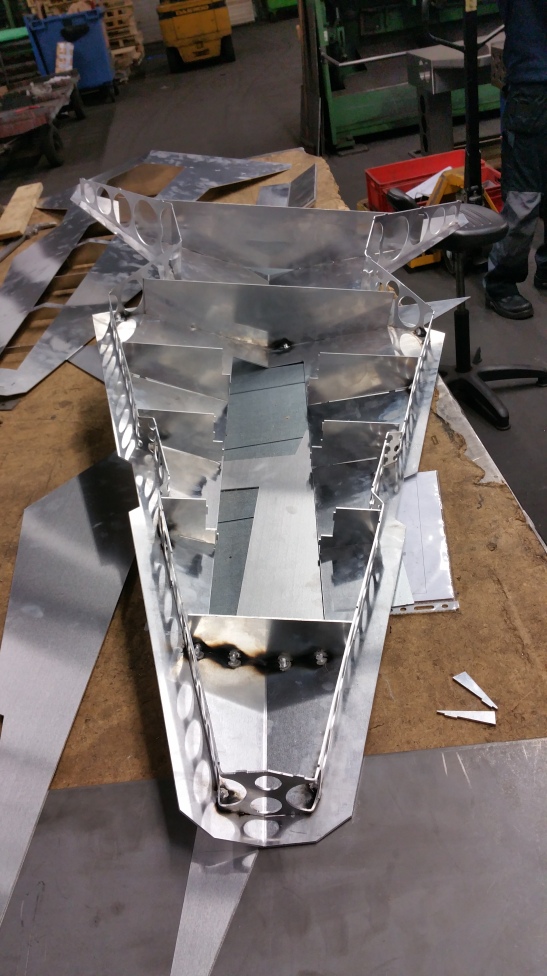

Hier kan je ook zien met wat ik bedoel met "het moet wat betekenen"

Dit is het mechanisme voor de 2 heavy en 3 medial proton torpedo launchers.

Mijn idee van rechts naar links :

Je moet iets van apparatuur/ structuur hebben wat de protons opwerkt (uiterst rechts), dan moeten de protons in beams gevormd worden en in een opvang kamer getransporteerd worden.

Daarna moet je de beams condenseren en versnellen om de proton torpedo te kunnen vormen waarna ze klaar zijn om af te kunnen geschoten worden door de launchers.

Je kan hierboven trouwens ook goed het detail verschil zien dat ik kan creeeren tenopzichte van de USS EURISKO. (rebuild ????)

Dus door naar de volgende uitdaging, hoe gaan we de verlichting aanpakken??

De eerste poging faalde gruwelijk.

Probeerde met een dremel het PLA open te maken om zo de glasvezels erdoor te kunnen steken.

Maar het resultaat kon niet verder zijn van wat ik wilde bereiken.

Had ik nou maar iets van kanalen in de prints waardoor ik de glasvezels kon routeren.

Oh wacht ... Laten we dat er in ontwerpen ..

Naar mijn mening is goede verlichting, verlichting die je niet kan zien zitten als het licht is.

Natuurlijk moet je sommige delen wel zichtbaar verlichten maar ....

De gaten maken voor de verlichting was een hele uitdaging!!

Heb het volgende geprobeerd:

Dremel met boor, dremel met cnc bit, dunne soldeerpunt, gloeidraad, handboor maar alles resulteerde niet in de kwaliteit die ik wilde of de snelheid waarmee het gedaan moest worden om het project op tijd af te hebben.

PLA is een heel ander spulletje dan Styreen!

Het antwoord: ouderwetse brute kracht (nou ja...)

Een heel dun schroevendraaiertje (*net breder dan je fiber) en je moet de print met de juiste kant omhoog printen.

Je hoeft dan enkel door de 1mm wall heen te breken aan 2 kanten en je kan je fiber er geweldig doorheen halen.

Maar 3 dagen bezig geweest met testen en nieuwe opties bedenken ...

Je kon bijna de gaten niet zien in een van de vorige plaatjes!

Ook ben ik van de 0.75 mm fiber naar 1.5mm overgestapt. De 0.75mm was veel te klein voor deze schaal.

En ik had geen 1mm schroevendraaier ;-)

De printer is niet alleen bruikbaar om mooie dingen te printen maar ook om hele makkelijke dingen te printen.

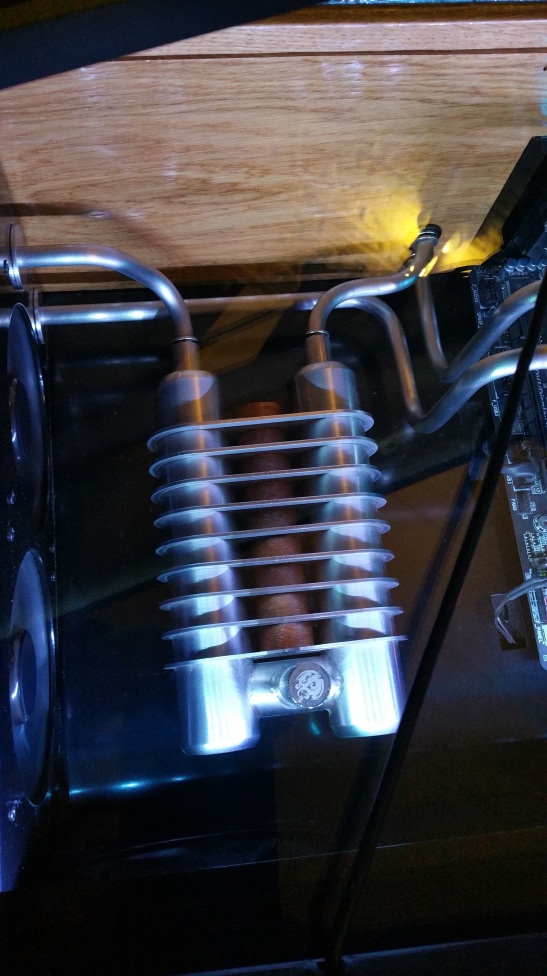

Hier is de fiber naar led koppeling die ik ontworpen heb. Precies genoeg ruimte om de led strak erin te zetten (1omm diep in de buis) en daarna de interne ruimte laten groeien zodat er 20 fibers in kunnen welke precies gealiëneerd zijn met de breedte waarmee de led straalt (in dit geval 60 graden)

resultaat, strak ingeklemde led en fibers en optimaal lichtgebruik en dus lager verbruik!

Ok dat was het voor deze update.

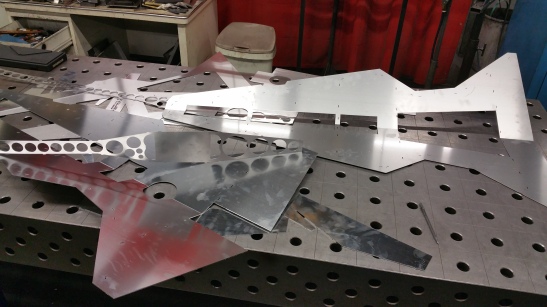

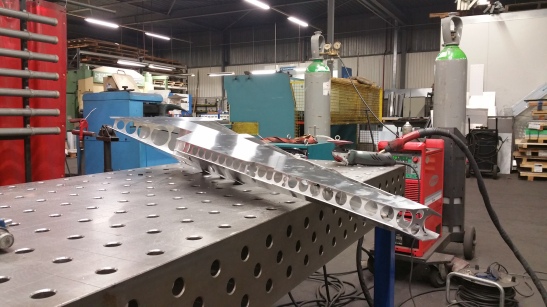

Vanavond ga ik met een bekende modder aan het lassen en buigen van de gesneden alu platen.

De volgende update wil je dus niet missen ;-)

Ik hoor het graag!